プラスチック押出プロセス

- ホーム

- プロセス

- 製造プロセス

- 品質管理

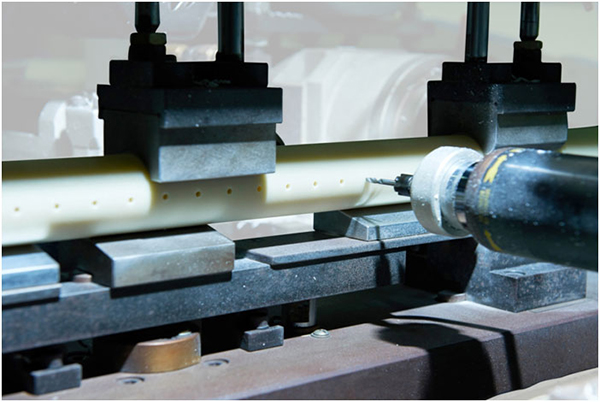

当社のプロフェッショナルな技術は、あらゆる種類のプラスチックチューブとフィッティングをカスタマイズできるだけでなく、円筒面とテーパ面をサポートします。したがって、当社の完成品は、出荷時に直接生産に使用することができます。当社のCNC工作機械は、くぼんだ穴、穴あけされた穴、角度、斜面など、様々な正確な仕様を実行できます。エッジ加工を避けるため、または完成品の外観に影響を与えるために、精密な穴あけおよび切断技術があります。当社の精密な穴あけ技術は、様々なサイズ、深さ、長さの穴を作成することもできます。

高圧環境、低圧環境、酸性、アルカリ環境に関わらず、当社の製品は、ガスおよび液体キャリアを使用する際に安定性と耐久性を顧客に提供することができます。また、あらゆる材料、サイズ、精度、添加物に対する顧客の要求に応えます。当社の製造プロセスでは、スパイラルロッド押出成形が使用されています。円形チューブ、複雑な中空成形チューブ、円形バー、あらゆる種類のプロファイルを生産するためにさまざまな材料を使用できます。

着色と顆粒化

プロセスステップ1

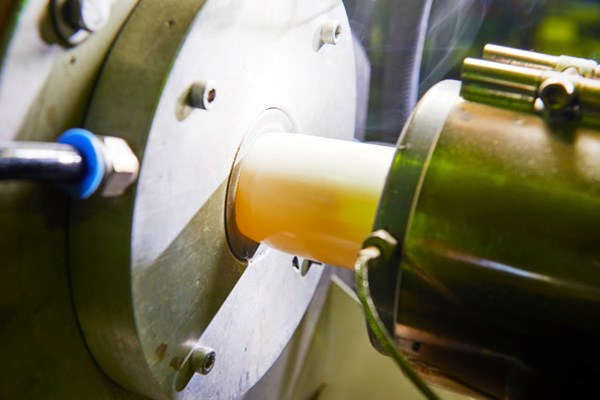

押し出し

プロセスステップ2

真空冷却

プロセスステップ3

スレッディング

プロセスステップ4

掘削

プロセスステップ5

品質チェックステップ1

金型の管理

金型は、製品の中核であり、適切に分類されたメンテナンスモールド、製造前検査、製造およびメンテナンスの後に戻ります。

品質管理ステップ2

オンライン検査(100%品質管理)

顧客が提供する備品、プラグ、および継手は、真のオンライン検査を実施し、正しく保守します。

品質管理ステップ3

真円度テスト

丸みは、顧客の製品のバックエンドアセンブリの安定性に影響します。

品質管理ステップ4

精度長テスト

当社は、Keyence社の光計測器を採用し、バーニアキャリパーと協力し、長さによる顧客のトラブルを引き起こさないようにします。

品質管理ステップ5

ID検査

内部および外部の直径検出装置を定期的にチェックし、品質が低下することはありません。

品質管理ステップ6

表面粗さ試験

顧客の要求に従って、我々はまた、表面粗さ試験を提供する。